Технологический цикл

Технологический цикл - это совокупность всех технологических операций, в ходе которых непосредственно осуществляется воздействие на предмет труда с целью изменения его состояния, формы, свойств или положения в пространстве. Это основная часть производственного цикла, в течение которой происходит обработка сырья, материалов и создание готового продукта. Технологический цикл включает в себя:

Рабочий период - время, в течение которого рабочий или оборудование под его управлением непосредственно воздействуют на предмет труда (механическая или термическая обработка, сборка, окраска и т.д.).

Время естественных процессов - периоды, когда изделие проходит стадии, не требующие участия человека или техники (сушка, остывание, брожение и пр.). Таким образом, технологический цикл охватывает все операции по превращению исходного сырья в готовую продукцию. Примеры технологических циклов

- В машиностроении: литье, механическая обработка, термообработка, сборка, окраска, испытания.

- В пищевой промышленности: подготовка сырья, тепловая обработка, смешивание, формование, упаковка.

- В металлургии: подготовка шихты, плавка, разливка, прокатка, термообработка.

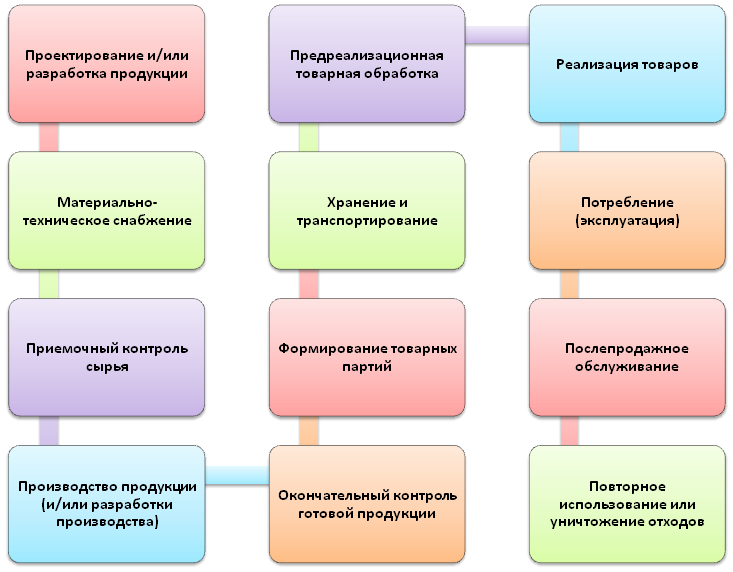

Этапы технологического цикла

От каких факторов зависит длительность технологического процесса?

Длительность технологического процесса зависит от множества факторов, которые можно разделить на несколько основных групп:

1. Тип производства

Длительность технологического цикла напрямую зависит от типа производства - единичное, серийное или массовое.

При единичном производстве, когда изготавливается одно или несколько изделий, технологический процесс наиболее длительный, так как требуется индивидуальная подготовка производства, разработка технологической документации, наладка оборудования.

При серийном производстве, когда выпускается ограниченная партия изделий, длительность процесса меньше за счет частичной подготовки производства и применения более совершенного оборудования и оснастки.

При массовом производстве, ориентированном на крупносерийный или массовый выпуск изделий, технологический цикл наиболее короткий благодаря высокой степени специализации рабочих мест, применению автоматических линий и конвейеров.

2. Сложность изделия

Чем сложнее конструкция изделия, тем больше требуется технологических операций для его изготовления, а значит, и длительность процесса возрастает. Например, производство современного автомобиля включает тысячи операций и занимает недели, в то время как изготовление простой детали может быть выполнено за считанные минуты.

3. Количество операций

Непосредственно на длительность влияет количество технологических операций, необходимых для изготовления изделия. Чем больше операций, тем дольше длится процесс. Например, по данным Росстата, в 2022 году среднее количество операций при производстве металлорежущих станков составляло 187, а при изготовлении автомобилей - 1287 операций.

4. Уровень техники и технологий

Применение современного высокопроизводительного оборудования, автоматизированных систем управления, роботизированных комплексов позволяет существенно сократить длительность технологического цикла. Так, внедрение гибких производственных систем на ряде предприятий автомобильной промышленности сократило цикл производства на 20-30%.

5. Время вспомогательных операций

На общую длительность процесса влияет время, затрачиваемое на транспортировку материалов и деталей между операциями, а также время на контрольные операции, наладку оборудования и другие вспомогательные работы. Рациональная организация производства и логистики позволяет минимизировать эти затраты времени.

Таким образом, сокращение длительности технологического процесса достигается комплексом мер - совершенствованием конструкции изделий, применением прогрессивных технологий, автоматизацией и роботизацией производства, рациональной организацией труда и логистики на предприятии.

Какие виды затрат времени включены в технологический цикл?

Технологический цикл - это суммарное время выполнения всех технологических операций в рамках производственного процесса, от запуска сырья и материалов до выпуска готовой продукции. В него входят следующие виды затрат времени:

- Время технологических операций - основное время, затрачиваемое на непосредственную обработку предметов труда (резание, штамповка, сварка, сборка и т.д.). Например, при изготовлении детали на токарном станке - время резания металла резцом.

- Время транспортных операций - время на перемещение деталей, заготовок, инструмента между рабочими местами, цехами, складами. Например, транспортировка обработанной детали из цеха механообработки в цех сборки.

- Время пролеживания - время, в течение которого детали, заготовки ожидают обработки, транспортировки или следующей операции. Например, время ожидания партии деталей в очереди перед токарной операцией.

- Время контрольных операций - время на проверку качества, соответствия деталей/изделий техническим требованиям на различных этапах производства.

- Время естественных процессов - время, необходимое для протекания физико-химических процессов (сушка, охлаждение, термообработка и т.п.). Например, время выдержки детали в печи для закалки.

Длительность технологического цикла зависит от многих факторов: сложности изделия, уровня механизации и автоматизации производства, квалификации персонала, организации труда и производства. Сокращение длительности цикла позволяет снизить объем незавершенного производства, ускорить оборачиваемость оборотных средств, повысить производительность труда и эффективность производства.

Для наглядности приведем пример расчета длительности технологического цикла изготовления детали "Вал" на предприятии:

| Операция | Время, мин |

| Токарная | 25 |

| Транспортировка | 5 |

| Фрезерная | 18 |

| Контроль | 7 |

| Транспортировка | 3 |

| Термообработка | 120 |

| Транспортировка | 5 |

| Шлифовальная | 30 |

| Контроль | 10 |

| Итого | 223 мин |

Таким образом, технологический цикл изготовления детали "Вал" на данном предприятии составляет 223 минуты или около 3,7 часов.

Как влияет технологический цикл на организацию производства?

Технологический цикл оказывает существенное влияние на организацию производства на предприятии. Чем длиннее технологический цикл, тем больше объем незавершенного производства и незаконченной продукции, которая накапливается на складах в ожидании следующей стадии обработки.

Увеличение длительности технологического цикла приводит к следующим последствиям для предприятия:

- Рост объемов незавершенного производства. На каждой стадии обработки скапливаются партии деталей и полуфабрикатов, ожидающих следующей операции. Это требует дополнительных производственных площадей для их размещения.

- Замедление оборачиваемости оборотных средств. Чем дольше производственный цикл, тем медленнее оборачиваются вложенные в производство денежные средства, замедляется их возврат в виде выручки от реализации готовой продукции.

- Увеличение производственных затрат. Длительное хранение незавершенной продукции на складах требует дополнительных расходов на содержание складских помещений, оплату труда складских работников, энергоресурсы и т.д.

- Снижение производительности труда. Простои оборудования и рабочей силы в ожидании следующей операции ведут к неэффективному использованию производственных мощностей.

Рассмотрим пример расчета длительности технологического цикла для изготовления партии деталей из 1000 штук:

| Операция | Время на операцию, мин | Количество рабочих мест |

| Токарная | 3 | 5 |

| Фрезерная | 5 | 3 |

| Сверлильная | 2 | 2 |

| Шлифовальная | 4 | 4 |

Длительность технологического цикла (Ттц) рассчитывается по формуле:

- р - размер транспортной партии (1000 шт.)

- tmax - время выполнения наиболее продолжительной операции (5 мин. для фрезерной)

- Сmax - число рабочих мест на наиболее продолжительной операции (3 для фрезерной)

Таким образом, для изготовления партии из 1000 деталей потребуется почти 28 часов при непрерывной работе оборудования. На практике технологический цикл будет еще длиннее из-за перерывов в работе, ремонтов оборудования и других факторов.

Сокращение длительности технологического цикла является одной из ключевых задач производственного менеджмента, так как это позволяет снизить издержки, повысить производительность и ускорить оборачиваемость оборотных средств предприятия

Как сократить длительность технологического цикла?

Длительность технологического цикла - это промежуток времени от начала до завершения полного цикла производства изделия. Сокращение этого периода является важной задачей для любого предприятия, так как позволяет ускорить оборачиваемость капитала, снизить издержки производства и повысить конкурентоспособность продукции. Существует несколько основных путей сокращения длительности технологического цикла:

Внедрение прогрессивной техники и технологий

Использование более совершенного и производительного оборудования, автоматизация и роботизация производственных процессов позволяют значительно сократить время выполнения отдельных операций. Например, замена устаревшего токарного станка на современный обрабатывающий центр с ЧПУ может уменьшить время обработки детали в несколько раз.

Совершенствование организации производства

Рациональная планировка цехов, оптимизация логистических потоков, применение современных методов организации труда (бережливое производство, система 5С и др.) помогают устранить излишние перемещения, простои и другие потери времени. Так, внедрение системы канбан на предприятии позволило сократить время ожидания деталей между операциями на 30%.

Совмещение операций

Объединение нескольких технологических операций в одну позволяет исключить время на транспортировку и ожидание между ними. Например, на некоторых предприятиях применяют многошпиндельные токарные автоматы, которые выполняют целый комплекс операций за один установ детали.

Ограничение простоев

Своевременный осмотр, ремонт и обслуживание оборудования, а также четкая организация вспомогательных работ (наладка, транспортировка и др.) позволяют сократить внеплановые простои в работе. Статистика показывает, что на многих предприятиях простои составляют до 20% общего времени производственного цикла. Для наглядности приведем пример расчета длительности технологического цикла при параллельном виде движения предметов труда:

| № операции | 1 | 2 | 3 | 4 | 5 | 6 |

| Норма времени, мин | 1,7 | 2,1 | 0,9 | 4,3 | 2,8 | 0,7 |

- n - размер партии,

- p - передаточная партия,

- tmax - максимальная операция,

- ti - время операций,

- m - количество операций,

- tMO - межоперационное время.

Таким образом, сокращение длительности технологического цикла достигается комплексом мер по модернизации техники, совершенствованию организации производства, оптимизации технологических процессов и устранению потерь рабочего времени. Это позволяет предприятиям повысить эффективность использования ресурсов и обеспечить выпуск конкурентоспособной продукции.

Какое влияние оказывает сокращение технологического цикла на эффективность производства?

Сокращение продолжительности технологического цикла оказывает существенное положительное влияние на эффективность производства и конкурентоспособность предприятия. Рассмотрим основные преимущества уменьшения длительности технологического цикла:

Увеличение производительности труда

Сокращение технологического цикла позволяет выпускать больший объем продукции за единицу времени при тех же производственных мощностях. Это приводит к росту производительности труда, поскольку на единицу продукции приходится меньшая доля затрат труда вспомогательных рабочих, специалистов и служащих.

Например, если длительность технологического цикла сократилась на 20%, то при неизменных мощностях объем выпуска продукции может увеличиться на 20%. При этом численность вспомогательного персонала останется прежней, что повысит производительность труда на 20%.

Снижение себестоимости продукции

Уменьшение длительности технологического цикла ведет к снижению себестоимости единицы продукции. Это происходит за счет уменьшения доли общезаводских и цеховых расходов, приходящихся на единицу продукции при увеличении объема выпуска. Кроме того, сокращаются затраты на содержание незавершенного производства.

Согласно статистическим данным Росстата, в 2022 году средняя себестоимость продукции в обрабатывающей промышленности составила 87,4% от выручки. При сокращении технологического цикла на 15% себестоимость может снизиться на 3-5 процентных пунктов.

Ускорение оборачиваемости оборотных средств

Чем меньше длительность технологического цикла, тем быстрее совершается кругооборот оборотных средств предприятия. Это высвобождает часть оборотных средств, которые могут быть направлены на развитие производства или другие цели.

Согласно нормативным документам (Методические рекомендации по оценке эффективности инвестиционных проектов, утв. Минэкономики РФ), ускорение оборачиваемости оборотных средств на 1 оборот в год эквивалентно высвобождению из оборота 8,3% годового объема оборотных средств.

Повышение рентабельности и гибкости производства

Сокращение технологического цикла ведет к росту рентабельности производства за счет увеличения выпуска продукции, снижения себестоимости и ускорения оборачиваемости средств. Кроме того, предприятие становится более гибким и может оперативно реагировать на изменения рыночной конъюнктуры.

Таким образом, уменьшение длительности технологического цикла является одним из важнейших резервов повышения эффективности производства на промышленных предприятиях. Достигается это за счет совершенствования технологий, оптимизации производственных процессов, применения современных методов организации производства и логистики.

Для чего необходимо нормировать технологический цикл производства продукции?

Нормирование технологического цикла (ТЦ) производства продукции является важнейшим инструментом планирования и оперативного управления производственным процессом. Его основная цель - определить оптимальную продолжительность каждой операции и всего цикла в целом для эффективного использования ресурсов предприятия. Детальное нормирование ТЦ позволяет:

- Выявить "узкие места" и резервы сокращения длительности производственного цикла. Например, если на одной операции наблюдаются систематические простои оборудования из-за нехватки сырья или рабочей силы, то нормирование покажет это и позволит перераспределить ресурсы.

- Рассчитать оптимальную загрузку оборудования и персонала для бесперебойной работы. Так, если на критической операции задействовано слишком мало станков или рабочих, то нормативы ТЦ укажут на необходимость увеличения их количества.

- Спланировать поставки сырья, материалов, комплектующих в строгом соответствии с графиком производства. Нормативы ТЦ позволяют точно рассчитать потребность в ресурсах на каждом этапе.

- Составить реалистичные производственные графики выпуска продукции с учетом всех ограничений. Например, для изготовления 1000 единиц продукции в месяц при нормативном ТЦ 5 дней потребуется не менее 5 производственных линий.

- Оценить экономическую эффективность производства и выявить возможности ее повышения за счет сокращения длительности ТЦ.

Приведем пример расчета нормативов ТЦ для производства бензина на нефтеперерабатывающем заводе:

| Операция | Норматив времени, ч |

| Прием и хранение нефти | 12 |

| Первичная переработка | 24 |

| Вторичная переработка | 36 |

| Компаундирование | 6 |

| Отгрузка | 4 |

| Итого ТЦ | 82 ч = 3,4 дня |

Как видно, наиболее длительной является операция вторичной переработки. Возможно, здесь требуется модернизация оборудования или увеличение числа технологических линий. Общая продолжительность ТЦ составляет 3,4 дня, что позволяет планировать производство с учетом этого норматива.

Нормирование ТЦ регламентируется рядом государственных стандартов, например ГОСТ Р 56906-2016 "Производственные услуги. Нормирование труда. Основные положения" и отраслевыми методиками. Статистика также подтверждает важность нормирования - по данным Росстата, предприятия с хорошо отлаженной системой нормирования труда и ТЦ на 15-20% более производительны.

Таким образом, грамотное нормирование технологического цикла производства является залогом эффективной работы любого промышленного предприятия. Оно позволяет оптимизировать использование ресурсов, сократить издержки и повысить конкурентоспособность выпускаемой продукции.

Как классифицируются технологические циклы по продолжительности?

Технологические циклы (ТЦ) классифицируются по продолжительности на три основные категории:

1. Короткие циклы

Продолжительность до 2 дней. Примеры:

- Производство хлебобулочных изделий

- Сборка электронных компонентов

- Обработка заказов в интернет-магазинах

2. Средние циклы

Продолжительность от 2 дней до недели. Примеры:

- Изготовление мебели

- Строительство малоэтажных зданий

- Ремонт автомобилей

3. Длинные циклы

Продолжительность более недели. Примеры:

- Строительство многоэтажных зданий

- Производство самолетов

- Разработка программного обеспечения

Рассмотрим пример расчета длительности технологического цикла на примере производства мебели (средний цикл):

| Операция | Длительность, дни |

| Заготовка материалов | 1 |

| Распиловка и строгание | 2 |

| Сушка древесины | 3 |

| Сборка каркаса | 1 |

| Отделка | 2 |

| Упаковка | 1 |

| Итого | 10 дней |

Как видно из таблицы, полный технологический цикл производства мебели занимает 10 дней, что относит его к категории средних циклов. В нормативных документах РФ, таких как ГОСТ Р 51814.2-2001 "Производственный процесс. Термины и определения", также приводится классификация производственных циклов по продолжительности, аналогичная рассмотренной выше.

Статистические данные Росстата показывают, что в 2022 году в России преобладали средние технологические циклы, составляющие около 45% от общего количества циклов в промышленности. Короткие циклы занимали 30%, а длинные — 25%.

Таким образом, классификация технологических циклов по продолжительности позволяет упорядочить и систематизировать различные производственные процессы, что важно для эффективного планирования и управления производством.

Что характерно для длительного технологического процесса?

Длительный технологический процесс характеризуется рядом особенностей, которые оказывают существенное влияние на производственную деятельность предприятия. Рассмотрим их подробнее:

- Большое количество незавершенного производства. Поскольку изготовление продукции занимает значительное время, на разных стадиях технологического цикла скапливается незавершенное производство. Это требует дополнительных производственных площадей для его размещения и увеличивает потребность в оборотных средствах для финансирования незавершенки.

- Медленное обращение оборотных средств. Из-за длительности производственного цикла оборотные средства, вложенные в запасы сырья, материалов и незавершенное производство, медленно высвобождаются в процессе реализации готовой продукции. Это снижает эффективность использования оборотных средств и требует их дополнительного привлечения.

- Повышенная материалоемкость. Длительный технологический процесс часто связан с большим количеством операций, что увеличивает расход сырья, материалов, энергии и других ресурсов на единицу продукции. Это ведет к росту материальных затрат и себестоимости продукции.

Примером длительного технологического процесса может служить судостроение. Постройка крупного судна занимает от нескольких месяцев до нескольких лет. На разных этапах строительства скапливается значительное количество незавершенного производства в виде корпусных конструкций, оборудования и т.д. Оборотные средства, вложенные в материалы и незавершенку, медленно высвобождаются после сдачи судна заказчику. Кроме того, судостроение является материалоемким производством, требующим больших затрат металла, электрооборудования, лакокрасочных материалов и других ресурсов.

Другим примером может быть строительство крупных объектов, таких как высотные здания, мосты, тоннели и т.п. Здесь также наблюдается длительный производственный цикл, большие объемы незавершенного строительства, медленный оборот средств и высокая материалоемкость.

Какое производство имеет наиболее короткий технологический цикл?

Массовое производство имеет наиболее короткий технологический цикл по сравнению с единичным и серийным производством. Это обусловлено рядом факторов:

Специализация оборудования и рабочих мест

В массовом производстве используется высокоспециализированное оборудование, настроенное на выпуск определенного вида продукции. Рабочие места организованы по принципу поточной линии, что обеспечивает непрерывность технологического процесса и минимизирует время на переналадку оборудования.

Параллельный вид движения предметов труда

При массовом производстве детали передаются на следующую операцию транспортной партией сразу после окончания их обработки на предыдущей операции. Это позволяет максимально сократить время простоев и ожидания между операциями.

Стандартизация и унификация деталей

В массовом производстве широко применяется стандартизация и унификация деталей, что упрощает технологический процесс и сокращает время на переналадку оборудования при переходе к выпуску новой партии изделий.

Примеры и статистика

Рассмотрим пример производства автомобилей. На конвейере АвтоВАЗа технологический цикл сборки одного автомобиля Лада Гранта составляет около 20 часов. В то же время, на заводе Mercedes-Benz в Германии, где применяется высокоавтоматизированное массовое производство, технологический цикл сборки автомобиля класса С составляет около 18 часов.

В единичном и мелкосерийном производстве, напротив, технологический цикл значительно длиннее из-за преобладания ручного труда, частых переналадок оборудования и отсутствия специализации рабочих мест. Например, при изготовлении уникального турбинного оборудования технологический цикл может составлять несколько месяцев.

Таким образом, массовое производство, благодаря высокой степени специализации, автоматизации и стандартизации, обеспечивает наиболее короткий технологический цикл изготовления продукции, что положительно сказывается на производительности и себестоимости.

Как связаны технологический и производственный цикл?

Технологический цикл - это совокупность операций по обработке сырья и материалов для получения готовой продукции. Он является неотъемлемой частью более широкого производственного цикла, который охватывает все процессы от закупки сырья до реализации готовой продукции. Рассмотрим пример производства мебели из древесины:

1. Производственный цикл:

- Закупка сырья (древесины, фурнитуры, лакокрасочных материалов)

- Транспортировка сырья на производственную площадку

- Технологический цикл (см. ниже)

- Упаковка готовой продукции

- Транспортировка на склад готовой продукции

- Реализация продукции

2. Технологический цикл:

- Распиловка бревен на заготовки

- Сушка заготовок

- Строгание и калибровка заготовок

- Раскрой деталей по размерам

- Фрезерование, шлифование и отделка деталей

- Сборка изделий

- Лакировка и финишная отделка

Технологический цикл является ключевым звеном в производственном процессе, определяющим качество и себестоимость готовой продукции.

Статистические данные Росстата показывают, что в 2022 году доля обрабатывающих производств в структуре ВВП России составила 14,7%. Это свидетельствует о значительной роли технологических циклов в экономике страны.

Какие показатели используются для оценки технологического процесса?

Для оценки эффективности технологического процесса используются различные показатели, которые можно разделить на две основные группы:

1. Экономические показатели:

- Себестоимость продукции

- Производительность труда

- Капитальные и эксплуатационные затраты

- Рентабельность производства

- Срок окупаемости инвестиций

Эти показатели позволяют оценить финансовую целесообразность и экономическую эффективность технологического процесса. Например, при расчете себестоимости продукции учитываются затраты на сырье, материалы, энергию, заработную плату и другие расходы. Чем ниже себестоимость, тем более выгодным является процесс с экономической точки зрения.

2. Технологические показатели:

- Производительность оборудования

- Коэффициент использования сырья и материалов

- Выход годной продукции

- Качество продукции

- Экологические показатели (выбросы, отходы)

Эти показатели характеризуют технологическую эффективность процесса. Например, коэффициент использования сырья показывает, какая доля исходного сырья переходит в готовую продукцию, а какая часть теряется в виде отходов. Чем выше этот коэффициент, тем более рациональным является использование ресурсов.

При выборе наиболее эффективного варианта технологического процесса необходимо учитывать совокупность всех показателей. Зачастую приходится идти на компромисс, поскольку улучшение одного показателя может привести к ухудшению другого. Например, повышение производительности оборудования может сопровождаться ростом энергозатрат и, соответственно, себестоимости продукции.

Для принятия обоснованного решения проводится технико-экономический анализ, в ходе которого рассчитываются и сравниваются различные показатели для нескольких вариантов технологического процесса. Результаты такого анализа могут быть представлены в виде таблиц или графиков, что облегчает выбор наиболее оптимального варианта.

Рассмотрим пример расчета некоторых показателей для двух вариантов технологического процесса производства стали:

| Показатель | Вариант 1 | Вариант 2 |

| Годовой выпуск продукции, т | 100 000 | 120 000 |

| Себестоимость 1 т продукции, руб. | 25 000 | 28 000 |

| Капитальные затраты, млн руб. | 500 | 800 |

| Срок окупаемости, лет | 5 | 6 |

| Выход годной продукции, % | 92 | 95 |

| Выбросы CO2, т/год | 10 000 | 8 000 |

Из таблицы видно, что второй вариант обеспечивает более высокий годовой выпуск продукции, но и себестоимость единицы продукции выше. При этом капитальные затраты на второй вариант значительно больше, а срок окупаемости дольше. Однако выход годной продукции и экологические показатели (выбросы CO2) лучше у второго варианта.

Таким образом, выбор наиболее эффективного варианта зависит от приоритетов предприятия и требует тщательного анализа всех показателей с учетом их важности для конкретного производства.

Как связан технологический цикл с организацией оборотных средств предприятия?

Технологический цикл - это период времени, в течение которого предмет труда проходит все стадии обработки, начиная с запуска в производство и заканчивая выпуском готовой продукции. Его продолжительность напрямую влияет на потребность предприятия в оборотных средствах, особенно в части незавершенного производства.

Чем длиннее технологический цикл, тем больше времени предмет труда находится в стадии обработки, тем больше оборотных средств вовлечено в незавершенное производство и тем медленнее происходит их оборот. Это означает, что предприятию требуется больший объем оборотных средств для финансирования текущей деятельности.

Рассмотрим пример. Предположим, на предприятии ежедневные затраты на незавершенное производство составляют 2890 руб. При технологическом цикле длительностью 2 дня потребность в оборотных средствах для незавершенного производства будет:

Если же цикл увеличится до 5 дней, то потребность возрастет до:

Таким образом, при удлинении технологического цикла вдвое потребность в оборотных средствах для незавершенного производства увеличилась в 2,5 раза.

Отраслевые особенности

Структура оборотных средств и доля незавершенного производства в ней зависит от отраслевой принадлежности предприятия. В отраслях с длительным производственным циклом, таких как тяжелое машиностроение, судостроение, велика вероятность значительного объема незавершенного производства.

Напротив, в легкой и пищевой промышленности, где циклы относительно короткие, основную долю в структуре оборотных средств занимают производственные запасы при невысокой доле незавершенного производства.

В электроэнергетике незавершенная продукция полностью отсутствует, а в горнодобывающей промышленности велика доля расходов будущих периодов.

Нормирование оборотных средств

Для эффективного управления оборотными средствами предприятия осуществляют их нормирование - расчет экономически обоснованной потребности в них. Нормативы устанавливаются отдельно для производственных запасов, незавершенного производства, готовой продукции и других элементов. При расчете норматива для незавершенного производства учитываются:

- Суточная норма затрат на незавершенное производство

- Количество дней производственного (технологического) цикла

Норматив рассчитывается по формуле:

Таким образом, чем длиннее технологический цикл, тем больше требуется оборотных средств для финансирования незавершенного производства согласно рассчитанному нормативу.

Грамотное нормирование позволяет предприятию ускорить оборачиваемость оборотных средств и выполнить производственный план с меньшими затратами.

Далее:

- финансовый цикл,

- жизненный цикл предприятия,

- операционный цикл,

- экономический цикл,

- производственный цикл.

Еще найдено про технологический цикл

- Финансовая устойчивость организаций оборонно-промышленного комплекса с длительным производственным циклом Предложена модель оценки типа финансовой устойчивости организаций оборонно-промышленного комплекса с длительным технологическим циклом изготовления продукции или выполнения проектных опытно-конструкторских работ В модель включены составляющие которые играют

- Постоянные активы Не всегда увеличение количества активов приводит к пропорциональному росту эффективности Технологические циклы Важно отслеживать появление новых технологий чтобы не инвестировать в устаревающие решения Риск простоя

- К вопросу экономических циклов Число технологических операций может быть велико и затрачиваться на них большой календарное время и материалы и ... ЭС во времени и пространстве и определять причину зарождения экономических циклов кризисов и методов воздействия на эти параметры для устранения этих причин Однако необходима еще

- Портфель акций Различные отрасли экономики могут демонстрировать разную динамику в зависимости от экономических циклов и технологических изменений Пример В 2020-2021 годах акции технологических компаний таких как Яндекс и

- Современные подходы к классификации резервов повышения эффективности деятельности предприятия Анализ следует проводить выборочно по тем деталям и технологическим операциям которые либо являются узким местом либо затраты на производство выполнение которых занимают значительно удельный вес в себестоимости продукции 25 анализ жизненного цикла объекта исследования оптимизация конструкций и технология изготовления продукции выявление резервов снижения затрат конструкторской и ... Анализ следует проводить выборочно по тем деталям и технологическим операциям которые либо являются узким местом либо затраты на производство выполнение которых занимают значительно удельный вес в себестоимости продукции 25 анализ жизненного цикла объекта исследования оптимизация конструкций и технология изготовления продукции выявление резервов снижения затрат конструкторской и технологической подготовки производства обеспечат оптимальное распределение инвестиционных ресурсов предприятия Создание конструкции и разработка технологии ее

- Активы предприятия Эта задача решается путем управления денежными и материальными потоками активов в процессе отдельных циклов кругооборота на предприятии синхронности формирования отдельных видов потоков активов связанных с операционной деятельностью минимизации ... ПАО Северсталь проводит аудит состава мощностей и состояния основного технологического оборудования на предмет износа и потребности в модернизации Это необходимо для поддержания эффективности производства

- Циклы экономической активности в экономике Кондратьевского цикла Уже видны ключевые направления развития нового технологического уклада рост которого обеспечит подъем экономики передовых

- Разработка методики расчета среднего периода оборота запасов предприятия в незавершенном производстве От востребованных клиентом изделий к деталям и исходным материалам реализуется планирование конструкторско-технологического и материально-технического обеспечения а также сервисного обслуживания производства и реализации продукции Вот почему единственный ... Заключение Данная статья завершает цикл статей в которых авторами изложено моделирование среднего времени оборачиваемости элементов оборотных средств по стадиям

- Длительность оборота готовой продукции Таким образом технологические изменения такие как автоматизация улучшение прогнозирования и оптимизация логистики могут существенно сократить скорость оборота ... Например если в результате в таких мерах компании удалось сократить цикл оборота готовой продукции с 22.5 до 18 дней это позволит высвободить 1.5 млн руб

- Целостный имущественный комплекс Источники энергии такие как электростанции котельные трансформаторные подстанции обеспечивающие предприятие необходимыми ресурсами для непрерывного производственного цикла Например металлургический комбинат может иметь собственную газовую электростанцию мощностью 500 МВт для покрытия своих ... Согласно отчету доходы одной технологической компании от лицензирования патентов составили 150 млн долларов в 2022 году что составляет около

- Длинные волны Кондратьева Помогает выявить потенциальные угрозы и возможности на разных этапах цикла Технологическая разведка Способствует выявлению горизонтов технологических изменений Однако существуют и недостатки Неопределенность Прогнозы могут

- Предметы труда При построении графика параллельного вида движения сначала отмечается технологический цикл для первой детали или транспортной партии затем на операции с самым продолжительным операционным

- Расходы по обычным видам деятельности Оптимизации технологических процессов и логистики Повышения производительности труда Улучшения качества продукции Например на заводе КамАЗ после ... КамАЗ после внедрения бережливого производства удалось снизить расход металла на 30% сократить время производственного цикла на 50% и повысить производительность труда на 15% Замена дорогостоящих материалов Зачастую можно заменить

- Методические подходы к планированию аудита расходов вспомогательных производств Для того чтобы качественно провести аудит цикла производства аудитору необходимо понимать сущность производственного процесса и его технологические особенности Так цикл производства взаимосвязан со следующими циклами представленными на рисунке 4 В цикле

- Планирование оборотных производственных активов предприятия Метод ЛТ сопряжен с логистическим циклом В идеальном случае материальные ресурсы или готовая продукция должны быть доставлены в определенную точку ... НЗП это продукция частичной готовности не прошедшая всех операций предусмотренных технологическим процессом Планирование и учет НЗП ведутся в натуральных стоимостных временных днях запаса и трудовых

- Расширенное воспроизводство Автомобили мотоциклы Бытовая техника холодильники стиральные машины телевизоры Мебель Компьютеры ноутбуки Смартфоны планшеты Рост производства таких ... Нанотехнологическая продукция Биотехнологическая продукция Информационные технологии и программное обеспечение Новые материалы и вещества Рост производства

- Финансовый анализ финансовые показатели - Статьи по финансовому анализу Взаимосвязь между ликвидностью финансовым циклом и рентабельностью российских компаний Взаимосвязь финансовых рисков и показателей финансового положения страховой компании Выявление ... Теоретические и практические аспекты оценки ликвидности предприятия Технологические инновации учет расходов на НИОКР и оценка стоимости НМА на промышленных предприятиях Такой разный

- Особенности интерпретации результатов анализа финансового состояния сельскохозяйственных организаций Превалирование активов производственного назначения и дефицит фондов обращения на фоне технологически обусловленной годовой цикличности производства приводит к объективно низкой скорости оборота средств в сельском хозяйстве

- Управление эффективностью инновационных проектов U поднимает кривую жизненного цикла изделий При этом вовсе не обязательно чтобы минимум чистой добавленной стоимости UNID достигался в ... Конечно показатели добавленной стоимости и чистой добавленной стоимости довольно привлекательны с позиций оценки эффективности инновационных проектов но все же недостаточно использовать такое обобщение частных факторов оценки Необходимо в любом инновационном проекте кроме физических и технологических особенностей отдельно рассмотреть как его экономическую так и финансовую составляющие Последняя подразумевает инвестиционный анализ

- Методика повышения эффективности управления холдингом На уровне предприятия - внутренняя оптимизация по видам деятельности и проектам факторный анализ привязка к объектам и видам деятельности оценка себестоимости по объектам оценка по наиболее критичным факторам издержкам выявление нарушений технологического процесса На стадии исполнения производственных планов и программ следует анализ результатов план факторный анализ ... Таким образом получается замкнутый цикл направленный на повышение эффективности деятельности компании в части управления активами Для оптимизации и корректировки

Скачать ФинЭкАнализ

Попробовать ФинЭкАнализ