Как за месяц избавиться от неликвидов и повысить оборачиваемость складских остатков

Юрий Пермяков,

финансовый директор ГК «Автоцентр КГС», МВА, к. ф. н.

Финансовый директор

12-2010

Ранжирование товарных запасов по правилу Парето и несложная логика управления выделенными группами наименований дают ощутимые результаты в самые сжатые сроки. В этом убедились финансисты группы компаний «Автоцентр КГС». За месяц доля неликвидных товарных остатков уменьшилась кг 8,7 процента, а еще через месяц период оборачиваемости запасов сократился на 12 дней

Группа компаний «Автоцентр КГС» -один из крупнейших продавцов автозапчастей Восточной Сибири. В составе группы три автосалона, 15 оптово-розничных магазинов, шесть станций технического обслуживания и централизованное складское хозяйство. Справочник номенклатуры насчитывает более 50 000 наименований, подразделение снабжения взаимодействует с несколькими сотнями поставщиков. Естественно, что эффективная работа такой сложной системы невозможна без использования современных методов управления запасами. Основой для их внедрения послужил проект автоматизации - в начале 2010 года в компании завершили создание корпоративной информационной системы на базе «1С: Управление производственным предприятием 8.1».

Ранжирование ассортимента проводили не по доле в выручке, а по количеству обращений покупателей. Группа А - наиболее ценные товарные позиции (80% обращений), В - промежуточные (15%) и С - наименее ценные (5%). В качестве единицы обращения рассматривается присутствие товарной позиции в документе реализации. После первичного ранжирования номенклатур добавили еще одну группу - D (неликвидные товары), для исключения из заявок поставщикам товарных позиций, не пользующихся спросом.

Неприятные открытия

Данные, сформированные в новой информационной системе, позволили провести детальный анализ состояния запасов. Так, было выявлено, что почти 13 процентов товаров (в закупочных ценах) не продавались более трех месяцев. Они были признаны неликвидными. Другое открытие - практически 80 процентов отгрузок в натуральном выражении и примерно столько же выручки и маржи приходилось всего лишь на 11 процентов номенклатуры запасных частей, хранящихся на складе, а 31 процент товарных позиций обеспечивали уже 95 процентов продаж.

Получается, что больше половины позиций не приносило ощутимой выгоды, а значит, и пополнять их совершенно не требовалось. Нужно было создать такое программное решение, которое позволило бы исключить из заявок поставщикам подобные невостребованные товары.

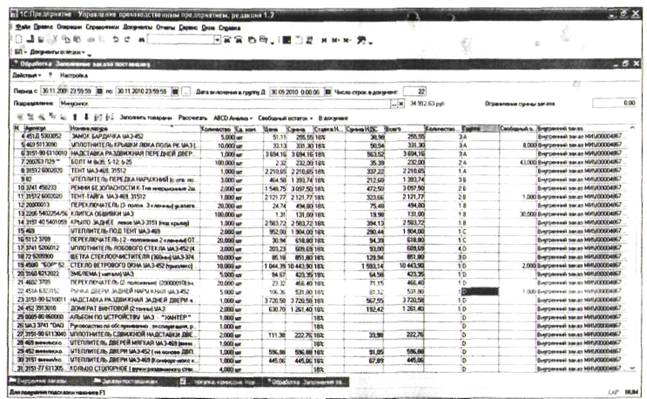

Рисунок. Обработка. Заполнение заказа поставщику

Справка о компании

ГК «Автоцентр КГС» основана в 1993 году в Красноярске. Специализируется на продаже автомобилей, запасных частей, оказывает авторемонтные услуги. Подразделения компании присутствуют в таких регионах, как Красноярский край, Иркутская область. Республика Хакасия. Выручка за девять месяцев 2010 года -1,65 млрд рублей. Среднесписочная численность сотрудников - 465 человек.

ABC-анализ заявки на поставку

В основе оптимизации складских остатков в ГК «Автоцентр КГС» - классический АВС-анализ, но с тем лишь отличием, что ранжирование ассортимента проводили не по доле в выручке, а по количеству обращений покупателей. Группа А - наиболее ценные товарные позиции (80% обращений), В - промежуточные (15%) и С - наименее ценные (5%). В качестве единицы обращения рассматривается присутствие товарной позиции в документе реализации. После первичного ранжирования номенклатур добавили еще одну группу - D (неликвидные товары), для исключения из заявок поставщикам товарных позиций, не пользующихся спросом.

Прежде чем рассказать о том, какие задачи были поставлены при работе с каждой из сформированных групп, несколько слов о процессе закупок в группе компаний. В ГК«Автоцентр КГС» служба снабжения и складское хозяйство централизованы. Служба снабжения занимается всеми поставками для холдинга. К ней поступают заявки на закупку товаров от нескольких региональных дочерних компаний, отвечающих за продажи по закрепленным географическим территориям. Дочерние компании сами заявки не формируют, скорее, выступают в роли кураторов. Они собирают их по «своим» оптово-розничным магазинам, утверждают и передают для исполнения в централизованную службу снабжения.

Как раз на этапе составления заявки на закупку каждым магазином и предполагалось использование ABCD-фильтра, а другими словами - ранжирование всех наименований по группам А, В, С и D (с учетом индивидуальных особенностей спроса в каждом регионе). Чтобы сразу исключить возможность заказа невостребованных товаров (для поставок в магазин это группы В, С и D), нужно было автоматизировать процесс формирования заявок так, чтобы оптимизировать работу с каждой из выделенных категорий. А именно товары:

группы А должны быть широко представлены во всех оптово-розничных магазинах. Если товар покупается часто, крайне важно обеспечить его наличие в каждом магазине;

группы В должны всегда находиться на центральном складе. Заказ товаров из этой группы - на усмотрение специалистов региональных дочерних компаний;

группы С закупаются только под прямые заказы клиентов;

группы D перемещаются из магазинов на центральный склад, не заказываются до того момента, пока не будут реализованы все остатки.

Три документа для управления закупками

Поскольку в типовой конфигурации «1С: Управление производственным предприятием 8.1» нет ABC-модуля управления запасами, в компании для решения своих задач воспользовались стандартными документами системы: «Установка значений точки заказа», «Внутренний заказ», «Заказ поставщику». Правда, процедуру обработки данных из табличной части этих документов пришлось переделывать. Проектом занималась IT-служба группы компаний под руководством финансового директора.

Документ «Установка значений точки заказа» используется для расчета долгосрочного тренда продаж, среднедневных объемов реализации и необходимых страховых запасов по каждому из магазинов. Формируется специалистом дочерней региональной компании ежеквартально. В поле документа «Значение точки заказа» проставляется необходимое для заказа количество товаров на период от даты формирования заказа до даты поставки в оптово-розничный магазин. Объем поставок определяется по результатам анализа годовых продаж. К полученному значению прибавляется размер страхового запаса. В случае необходимости проводится корректировка (вручную добавляются новые, ранее не продававшиеся запасные части, а также запчасти «обязательного наличия» по договорам с компаниями-поставщиками).

Сотрудники магазинов используют данные документа «Установка значений точки заказа» при составлении заявки на поставку запасных частей (поставки планируют от точки заказа - при снижении объемов складских остатков до некоторого уровня). Заявка оформляется как документ «Внутренний заказ» (в разрезе номенклатур) и передается в курирующую региональную компанию группы. Периодичность ее подготовки зависит от среднего срока поставки товаров с центрального склада. Например, если на доставку со склада в магазин уходит в среднем 10 дней, то и внутренний заказ оформляется ежедекадно. В документ заносится информация о среднедневных продажах и текущих складских остатках, также подгружаются данные, позволяющие принять решение по заказу запасных частей, не проданных в краткосрочном периоде. И после установки количества календарных дней доставки товаров (от даты оформления внутреннего заказа до фактического получения на склад) автоматически рассчитывается предварительное количество запчастей, заказываемых поставщику в разрезе номенклатурных позиций. При необходимости возможна и ручная корректировка заказа.

Наконец, документ «Заказ поставщику» создается региональными дочерними компаниями (в случае ГК «Автоцентр КГС» поставщиком выступает централизованная служба снабжения). Этот документ не что иное, как заявка одного конкретного магазина, обработанная при помощи специального инструмента - «Заполнение заказа поставщику» (см. рис. на стр. 41). Именно на этом этапе применяется фильтр, позволяющий поделить товарные позиции на группы А, В, С, D. Далее, в зависимости от того, каков лимит у магазина на закупку товаров, из списка вручную удаляются «неэффективные» позиции (группы С, D, при необходимости и В). В обработанный фильтром заказ поставщику включаются и разовые заявки покупателей (из документа «Заказ покупателя»).

Благодаря оптимизации процесса закупки запасных частей, уже после первого месяца доля неликвидов на складах группы компаний сократилась на 8,7 процента. А период оборачиваемости запасов по оптово-розничным магазинам одной из дочерних региональных компаний (участвовала в пилотном проекте внедрения системы) снизился в среднем на 12 дней.

Как быстро навести порядок в запасах при минимальных расходах

Юрий Пермяков, финансовый директор ГК «Автоцентр КГС», о том, что следует учесть при внедрении и автоматизации АВС-метода управления запасами

Ранжировать товары по группам надо с учетом стратегических целей. При делении товарной номенклатуры на группы А, В, С и D главное не ошибиться в выборе параметра. В нашем случае ранжирование ведется исходя из количества обращений покупателей. Почему, например, не показатели доходности? Наша компания стремится быть клиентоориентированной, поэтому ставим во главу угла продаж долгосрочные взаимоотношения с покупателями.

Сначала нужно сделать все по-простому. При внедрении ЛВС-технологии ранжирования товарных позиций лучше идти от простого к сложному. Например, на первом этапе провести классический ABC-анализ, а затем перейти к многофакторному ранжированию ABC-XYZ. Не стоит спешить, нужно время, чтобы более серьезно поработать над идеологией, учесть все нюансы, подготовить программное обеспечение для автоматизации процесса и самое главное - обучить специалистов. Немаловажно, что уже на первых этапах можно получать неплохие результаты.

Не обязательно тратиться на покупку специальных программ. Перед тем как покупать дорогостоящие комплексные модули по управлению запасами, присмотритесь к конфигурации существующего в компании программного обеспечения. Вполне возможно, вы найдете необходимые решения без дорогостоящих приобретений. Очень часто излишняя функциональность просто не нужна.

Скачать ФинЭкАнализ

Попробовать ФинЭкАнализ