Актуальность оценки производственного риска на авиапредприятиях

О.Г. Феоктистова1,

И.К. Туркин2,

С.В. Баринов3

1 Московский государственный технический

университет гражданской авиации, г. Москва, Россия

2 Московский авиационный институт

(национальный исследовательский университет), г. Москва, Россия

3 Национальный исследовательский Московский государственный

строительный университет, г. Москва, Россия

Научный Вестник МГТУ ГА

Том 20, № 04, 2017

Анализируется понятие «концепции приемлемого риска», пришедшее на смену устаревшей концепции абсолютной безопасности, и отмечается возрастающая значимость оценки производственных рисков на современном этапе. Рассмотрели несколько основных методов оценки рисков. Более подробно рассмотрен матричный метод оценки рисков, который можно применять при оценке рисков на авиапредприятиях в рамках системы управления охраной труда.

Способность корректно оценить риски и разработать адекватные меры предосторожности позволит авиапредприятию избежать происшествий, ведущих к тяжелым последствиям для работников, а также к прямым и косвенным издержкам предприятия, среди которых можно выделить как прямой ущерб имуществу и потерю прибыли, так и затраты, связанные с расследованием происшествия, выплатой штрафов и компенсаций, потерей делового имиджа и т. п. С целью снижения травматизма и выработки навыков безопасного поведения у персонала на авиапредприятиях предлагается внедрить карту с оценкой рисков, которая будет является мощным инструментом предупреждения аварийных ситуаций с вовлечением всего персонала в процесс предупреждения аварийных ситуаций и соблюдения безопасных условий труда.

Оценка производственных рисков является неотъемлемой частью оценки всей деятельности организации и системы измерения качества работы подразделений и отдельных работников. Работа по охране труда на предприятии должна основываться на выявлении имеющихся рисков и управлении ими. Оценка рисков является при этом краеугольным камнем планирования по охране труда.

Введение

При рассмотрении большого числа причин техногенных аварий и несчастных случаев, связанных с потенциально опасной техникой (к которой относится авиационная техника), выявлено, что необходима разработка методологии управления риском, позволяющая определить баланс между масштабами возможного ущерба от использования продукции и ее социально-экономическими преимуществами. Это привело к созданию концепции «Приемлемого риска».

Традиционный подход к обеспечению безопасности базируется на концепции «абсолютной безопасности» [1]. Ее суть сводилась к стремлению сделать техносферу абсолютно безопасной для людей и предполагала внедрение всех мер защиты, которые практически осуществимы. Однако сейчас люди пришли к пониманию, что абсолютная безопасность недостижима или связана с огромными, подчас неоправданными для общества финансовыми затратами. Помимо этого, обеспечить нулевой риск в действующих системах невозможно, и человек должен быть ориентирован на возможность возникновения опасной ситуации. Поэтому в промышленно развитых странах с конца 70-х - начала 80-х гг. XX в. в исследованиях, связанных с обеспечением безопасности, начался переход от концепции абсолютной безопасности к концепции приемлемого (допустимого) риска, суть которой заключается в снижении опасности до такого низкого уровня, который приемлет общество в данный период времени. Это такой низкий уровень смертности, травматизма или инвалидности людей, который не влияет на показатели безопасности предприятия, отрасли экономики или государства.

Приемлемый риск сочетает в себе технические, экономические, социальные и политические аспекты и представляет некоторый компромисс между требуемым уровнем безопасности и возможностями его достижения. Ресурсы любого общества ограничены, и если вкладывается неоправданно много средств в мероприятия, направленные на снижение технического риска, то объем средств, направляемых на развитие социальной сферы и экономики, будет уменьшаться. То есть при увеличении затрат на безопасность технический риск уменьшается, но растет риск социально-экономический. Это приходится учитывать при выборе уровня риска, с которым общество пока вынуждено мириться [2].

Актуальность проблемы оценки производственных рисков обусловлена тем, что обеспечение безопасности населения от различных техногенных источников в развитых странах уже несколько десятилетий осуществляется на основе концепции приемлемого риска, требующей количественного определения риска и сравнения его с допустимым уровнем. В последние годы роль и значение управления рисками как инструмента снижения потерь и повышения эффективности национальных экономик во всем мире постоянно возрастает. Значение этого инструмента возрастает прежде всего из-за роста самих рисков. Оценка и управление производственными рисками - это насущная экономическая необходимость.

Анализ риска является частью системного подхода к принятию политических решений, процедур и практических мер в решении задач предупреждения или уменьшения опасности для жизни человека, заболеваний или травм, ущерба имуществу и окружающей среде, называемого в нашей стране обеспечением промышленной безопасности, а за рубежом - управлением риском. При этом анализ риска или риск-анализ (Risk Analysis, Process Hazard Analysis) определяется как систематическое использование имеющейся информации для выявления опасностей и оценки риска для отдельных лиц или групп населения, имущества или окружающей среды.

Постановка задачи

В современных условиях целями оценки производственных рисков является предотвращение:

- травматизма и смертности на производстве;

- материальных потерь;

- нарушений законодательства;

- прямых и косвенных издержек, связанных с возможными происшествиями. Оценка риска обеспечивает:

- понимание потенциальных опасностей и воздействия их последствий на достижение установленных целей организации;

- получение информации, необходимой для принятия решений;

- понимание опасности и ее источников;

- идентификацию ключевых факторов, формирующих риск, уязвимых мест организации и ее систем;

- возможность сравнения риска с риском альтернативных организаций, технологий, методов и процессов;

- обмен информацией о риске и неопределенностях;

- информацию, необходимую для ранжирования риска;

- предотвращение новых инцидентов на основе исследования последствий произошедших инцидентов;

- выбор способов обработки риска;

- соответствие правовым и обязательным требованиям;

- получение информации, необходимой для обоснованного решения о принятии риска в соответствии с установленными критериями;

- оценку риска на всех стадиях жизненного цикла продукции.

Методы оценки производственного риска на авиапредприятиях

Как правило, анализ риска включает в себя анализ и исследование информации о риске. Он обеспечивает входные данные процесса общей оценки риска, помогает в принятии решений относительно необходимости обработки риска, а также помогает выбрать соответствующие стратегии и методы обработки риска.

Анализ риска включает анализ вероятности и последствий идентифицированных опасных событий с учетом наличия и эффективности применяемых способов управления. Данные о вероятности событий и их последствиях используют для определения уровня риска.

Методы, используемые при анализе риска, могут быть качественными, количественными или смешанными.

При качественной оценке риска определяют последствия, вероятность и уровень риска по шкале «высокий», «средний» и «низкий»; оценка последствий и вероятности может быть объединена; сравнительную оценку уровня риска в этом случае проводят в соответствии с качественными критериями.

При количественном анализе оценивают практическую значимость и стоимость последствий, их вероятности и получают значение уровня риска в определенных единицах, установленных при разработке области применения менеджмента риска. Полный количественный анализ не всегда может быть возможен или желателен из-за недостаточной информации об анализируемой системе, видах деятельности организации, недостатка данных, влияния человеческого фактора и подобного или потому, что такой анализ не требуется, или трудозатраты на количественный анализ слишком велики. В таком случае ранжирование рисков высококвалифицированными специалистами может быть более эффективно.

В смешанных методах используют числовую шкалу оценки последствий, вероятности и их сочетания для определения уровня риска по соответствующей формуле. Шкалы могут быть линейными, логарифмическими или могут быть построены по другим принципам. Используемые формулы соответственно могут быть различными.

Оценка риска может быть выполнена с различной степенью глубины и детализации с использованием одного или нескольких методов разного уровня сложности. Форма оценки и ее выходные данные должны быть совместимы с критериями риска, установленными при определении области применения.

При выборе метода оценки риска необходимо учитывать, что метод должен:

- соответствовать рассматриваемой ситуации и организации;

- предоставлять результаты в форме, способствующей повышению осведомленности о виде риска и способах его обработки;

- обеспечивать прослеживаемость, воспроизводимость и верификацию процесса и результатов.

Согласно установившейся мировой практике существует и находит применение довольно большое количество методов выявления и идентификации опасных событий и анализа развития аварийных ситуаций. Используемые методы [3, с. 92-94] могут быть представлены тремя группами:

- первая - сравнительные методы, куда входят методы, основанные на регламентных проверках, ревизии уровней безопасности, относительного разделения потенциально опасных процессов, условий, материалов на категории «штрафных», «кредитуемых» и др.;

- вторая - так называемые основные методы, включающие: исследование риска эксплуатации путем регулярного обследования объекта с целью выявления возможных отклонений от нормативов; анализ состояний отказов оборудования, приборов и их последствий, в частности реакций системы на отказы; оценку результатов неожиданных событий по схеме «что, если?» и др.;

- третья - методы, основанные на разработке, построении и анализе логических диаграмм: деревьев событий, причинно-следственных связей, надежности человеческого фактора.

К числу методов, которые дают наилучшие результаты, следует отнести: метод анализа деревьев отказов, метод анализа дерева событий и метод анализа причинно-следственных связей, сочетающий в себе два предыдущих метода. При реализации этих методов рассматриваются все возможные пути развития аварийных процессов. В первом методе за основу берется анализ надежности и отказов систем. При этом большое значение придается построению дерева отказов, которое бы отражало все возможные наложения отказов и возникающие при этом последствия. Дерево отказов определяет структуру и последовательность вероятностных расчетов по оценке риска возникновения возможных аварий [4].

В методе анализа дерева событий рассматриваются события, влекущие за собой в конечном счете аварию, выделяется преобладающая последовательность этих событий. За начальную точку дерева событий берется исходное событие. Перечень исходных событий, которые могут явиться причиной развития аварийных процессов, устанавливается при проектировании объекта и содержится в технической документации. Затем осуществляется логический перебор различных путей развития аварии (ветвей дерева событий) и ее возможных последствий. Построить дерево событий, которое бы учитывало все возможные ситуации, нелегко, особенно для сложных технических систем (каким может являться летательный аппарат). Это обусловлено разнообразием используемого оборудования, систем и приборов, большим количеством возможных путей развития аварий. Поэтому при построении дерева событий и проведении анализа идут по пути исключения событий, не вносящих существенного вклада в вероятность реализации последствий или являющихся практически невозможными в силу противоречия тем или иным физическим законам. С помощью дерева событий строится расчетная схема по оценке вероятности возникновения возможных аварийных ситуаций.

В настоящее время получил довольно широкое развитие метод оценки вероятности возникновения аварийных ситуаций, основанный на анализе причинно-следственных связей. В этом методе также предусматривается построение расчетной диаграммы, которая связывает отказы и опасные события в причинно-следственные цепочки. Каких-то определенных рекомендаций по конструированию причинно-следственных диаграмм, соотношению элементов отказа и опасных событий в их цепочках еще не сформулировано.

Для проведения исследований по безопасности техногенно опасных объектов и расчетов по оценке риска разрабатываются модели источников опасности, диаграммы деревьев происшествий и событий - исходов аварии (катастрофы) с учетом всех возможных вариантов их возникновения и развития.

Стоит отметить, что при анализе развития аварий, катастроф, возможно, целесообразно использование известных из теории вероятности формул Байеса. С их помощью могут быть определены апостериорные вероятности реализации возможных гипотез возникновения и развития аварийного процесса.

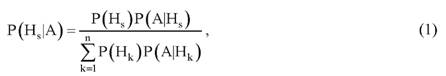

Вероятность возникновения и развития аварии в соответствии с гипотезой H8 определяется по формуле:

где P(Hs|A) - искомая апостериорная, условная вероятность;

А - случайное событие возникновения аварии;

P(Hs ), Р(Нк) - априорные вероятности реализации сценариев (гипотез) Hs и Нк;

P(A|Hs), P(A|Hk) - априорные вероятности возникновения аварии по сценариям (гипотезам) Hs и Нк.

Если число принимаемых во внимание сценариев возникновения и развития аварии (гипотез) равно n, то

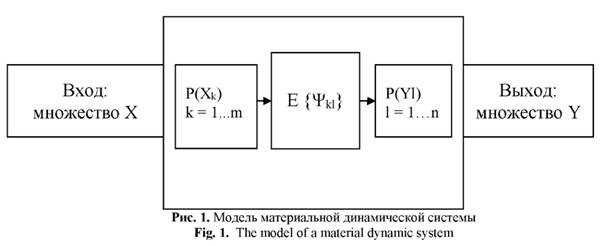

Для моделирования функционирования техногенно опасных объектов, которые могут классифицироваться как организационно-технические системы, также приемлема динамическая модель материальной системы, описанная П.Г. Беловым. Такого рода модель, представленная на рис. 1, дает более широкие возможности для проведения исследований, чем использование указанной выше модели «человек - машина - среда», имеющей общий характер.

Рассматриваемая динамическая модель может применяться для моделирования не только обычных организационно-технических систем, но также и для так называемых систем полиэрготехнического характера, отличающихся наличием в своем составе разнородных организационных структур и многообразием инженерно-технических систем и средств, каковым является авиапредприятие.

Управление рисками в области промышленной безопасности

Управление рисками в области охраны труда и промышленной безопасности является составной частью Системы управления охраной труда и промышленной безопасности авиапредприятия и направлено на повышение эффективности ее функционирования [5].

Знание источников опасности, инструментов оценки рисков, степени воздействия опасностей на людей и принятие необходимых мер по снижению или устранению этого воздействия является обязательным условием безопасности труда при осуществлении производственной деятельности.

Управление рисками осуществляется при выполнении каждой производственной операции, выполняемой работниками предприятия, и направлено на исключение (снижение) неприемлемых рисков за счет реализации соответствующих защитных мер [6].

Процесс управления рисками является систематическим и постоянным, включает в себя:

- идентификацию опасностей;

- оценку риска;

- разработку и реализацию защитных мер до начала производства работ.

На предприятиях управление рисками должно проводиться в 2 этапа:

- 1 этап - первичная идентификация и оценка рисков перед производством работ, на которые отсутствуют утвержденные Карты оценки риска;

- 2 этап - повторная (периодическая) идентификация и оценка рисков перед производством работ, на которые разработаны и утверждены Карты оценки риска.

Управление рисками на 1 этапе состоит из:

- планирования и организации работ;

- первичной идентификации опасностей;

- оценки рисков;

- разработки защитных мер;

- оформления Карты оценки рисков.

Для организации работ по управлению рисками на 1 этапе издается приказ руководителя авиапредприятия, которым определяются:

- перечень всех производственных операций, осуществляемых на объекте (в подразделении) с учетом деятельности персонала;

- состав рабочих групп по оценке рисков (далее - рабочая группа);

- график работ по идентификации опасностей и оценке рисков;

- порядок внутреннего обучения рабочих групп методике управления рисками. В состав рабочей группы включаются:

- руководитель рабочей группы - руководитель объекта производства работ основного и вспомогательного производства/руководитель структурного подразделения;

- специалист службы ОТ, ПБ и ООС;

- непосредственные исполнители работ.

Перед оценкой рисков для рабочих групп в обязательном порядке проводится внутреннее обучение методике оценки риска.

Далее проводится первичная идентификация опасностей, целью которой является выявление всех опасностей, исходящих от технологического процесса, опасных веществ, выполняемых работ, оборудования, инструмента, а также людей, участвующих в технологическом процессе.

Опасности подразделяются на пять основных категорий в зависимости от природы их действия: физические, химические, эргономические, биологические, природные и риски, связанные с человеческим фактором.

Перечень не является всеобъемлющим, в случае выявления опасностей, не указанных в данном перечне, рабочая группа формулирует наименование опасностей самостоятельно и включает их в карту оценки рисков [7].

Перед первичной идентификацией опасностей, для всестороннего рассмотрения предстоящей работы, рабочими группами осуществляется сбор следующей информации по каждому виду работы:

- описание задания, срок и частота его выполнения, включая задания, связанные с разными этапами работы (подготовительные работы, выполнение работы, заключительные работы);

- время проведения и продолжительность работы (продолжительность работы в часах/сменах, время суток, время года и т. д.);

- место, где непосредственно будут выполняться работы, информация об оборудовании, используемому для доступа к этому месту;

- информация о работнике (ах) (обязанности, квалификация, профессиональная подготовка, особые навыки, необходимые для выполнения работы);

- другие лица, на которых данная работа может повлиять каким-либо образом (посетители, рабочие подрядных организаций, другие сотрудники предприятия и т. д.);

- уровень компетентности работников, занятых в выполнении данной задачи, включая и пройденные ими специальные курсы, мнение непосредственного руководителя;

- существующие инструкции по безопасности, эксплуатации и видам работ, планы работ;

- используемое оборудование, инструкции по его эксплуатации, а также особые риски (ручные инструменты с электрическим приводом, погрузчики, такелажное и грузоподъемное оборудование и т. д.);

- грузы, материалы или объекты, которые необходимо будет транспортировать, включая их габариты, форму, допустимую дистанцию транспортировки и высоту штабелировки;

- используемые источники опасности: электричество, давление, сжатый воздух, азот, охлажденная вода и т. д.;

- данные об используемых химических веществах;

- требования применяемых инструкций по промышленной безопасности и охране труда, инструкций по эксплуатации или методам проектирования, а также стандартов Общества;

- требования безопасности, установленные законодательством РФ и нормативными документами (ГОСТ, ГОСТ Р, СНиП, правила безопасности и т. д.);

- существующие уже меры безопасности и контроля (инструкции по безопасности, инспекции, тесты, планы работ, утвержденные методы, используемые наряды-допуски, система аудиторских проверок, контроль со стороны руководства и т. д.);

- возможные аварийные ситуации и действия в них, включая и ситуации, возникающие в результате повреждения технологических установок или оборудования, нарушения герметизации, сбоев в технологических процессах/производстве.

- взаимодействие с другими работниками (в том числе подрядчиками) при одновременном выполнении работ на рабочей площадке.

При проведении оценки рисков производственной операции их уровень определяется как сочетание вероятности наступления и тяжести возможных последствий опасного события.

Определение тяжести возможных последствий опасного события

После первичной идентификации опасностей рабочая группа определяет тяжесть возможных последствий от воздействия каждой опасности для каждого этапа производственной операции. Тяжесть возможных последствий определяется в соответствии с табл. 1.

Таблица 1. Критерии определения тяжести ущерба

| Вербальное описание последствий в случае реального возникновения опасности (опасного действия, ситуации) | Тяжесть ущерба |

|

Пострадавшему не требуется оказание медицинской помощи. Травма, требующая оказания простых мер первой помощи (легкие ушибы, синяки и т. п.).

Неблагоприятные изменения в организме работника, восстанавливающиеся к началу следующей смены |

Незначительный ущерб (микротравма, дискомфорт работника на рабочем месте) |

|

Травма с необходимостью обращения за медицинской помощью с потерей трудоспособности не более 3 дней.

Незначительное воздействие на организм работника, организм восстанавливается не более чем через 3 дня |

Малый ущерб (воздействие на состояние здоровья работника незначительно) |

| Пострадавшего работника доставляют в организацию здравоохранения или требуется ее посещение с потерей трудоспособности до 30 дней. Проявляются начальные признаки профессионального (ых) заболевания (й) после 15 лет работы и более | Средний ущерб (неблагоприятное воздействие на состояние здоровья работника) |

|

Длительное расстройство здоровья работника с временной потерей трудоспособности от 30 до 60 дней.

Требуется лечение в стационаре организации здравоохранения |

Большой ущерб (значительная утрата трудоспособности) |

| Травма, повлекшая смерть работника (работников). Травма, заболевание с потерей трудоспособности, приведшая к постоянной инвалидности или профессиональному заболеванию. Стойкая утрата трудоспособности | Очень большой ущерб (смертельный случай, хроническое заболевание, опасность развития острых поражений) |

Определение вероятности опасного события Вероятность опасного события определяется в соответствии с табл. 2.

Таблица 2. Критерии вероятности возникновения

|

Вербальное описание вероятности (частоты) возникновения опасности (опасного действия, ситуации)

|

Вероятность (частота) возникновения (ВВ) 2

|

|

Опасность или её проявления, которые могут вызвать определенный ущерб, не должны возникнуть за все время профессиональной деятельности работника. Получение травмы, вредного воздействия на организм работника при реализации опасного события практически исключено |

Очень низкая (практически невозможно)

|

| Сложно представить опасное событие, однако оно может произойти. Для реализации опасного события необходимы многочисленные поломки (отказы) оборудования, ошибки персонала | Низкая |

|

Опасность или ее проявления, которые могут вызвать определенный ущерб, возникают лишь в определенные периоды профессиональной деятельности работника.

Опасное событие иногда может произойти, нехарактерно, но может произойти |

Средняя |

|

Опасность или ее проявления, которые могут вызвать определенный ущерб, возникают постоянно в течение всей профессиональной деятельности работника.

Опасное событие происходит достаточно регулярно, высокая степень возможности реализации опасного события |

Высокая |

| Опасное событие, скорее всего, произойдет. Событие происходит очень часто | Очень высокая |

В случае отсутствия у участников группы единого мнения при оценке тяжести ущерба и/или вероятности возникновения опасности обязанность по выбору уровня тяжести ущерба и/или вероятности возникновения возлагается на руководителя группы оценки риска.

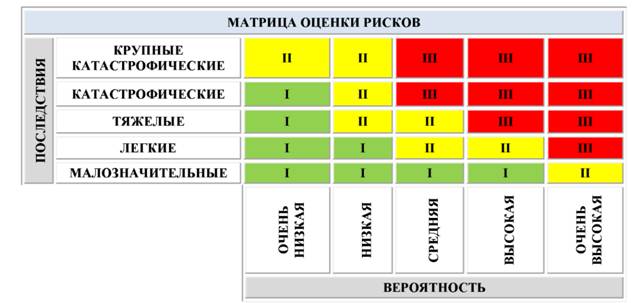

Уровень риска этапов производственных операций определяется как область сочетания вероятности и тяжести возможных последствий в соответствии с табл. 3.

Таблица 3. Матрица оценки рисков

С целью снижения неприемлемого (среднего или высокого) уровня риска до приемлемого определяются мероприятия по его снижению в соответствии с иерархией защитных мер, составленной в порядке снижения эффективности защиты.

Одним из основных инструментов управления рисками является Карта оценки рисков.

Карта оценки рисков оформляется для каждой производственной операции, выполняемой работниками предприятия, по результатам работы по управлению риском на 1 этапе.

При управлении риском на 2 этапе, перед началом проведения всех производственных операций непосредственный руководитель работ совместно с исполнителями проводит оценку фактического уровня рисков с использованием разработанной и утвержденной Карты оценки рисков.

В целях идентификации опасностей, оценки рисков и реализации защитных мер, обеспечивающих допустимый уровень рисков предстоящей работы, руководитель с исполнителями обязан всесторонне рассмотреть производственное задание и посетить место проведения работ.

В зависимости от результатов оценки рисков руководитель работ принимает одно из следующих решений:

- работу начинать разрешается - при отсутствии дополнительных опасностей и фактического выполнения защитных мероприятий Карты оценки рисков;

- работу выполнять запрещается до снижения уровня риска до приемлемого - при идентификации дополнительных опасностей, требующих разработки и реализации дополнительных защитных мероприятий за счет собственных ресурсов;

- работу выполнять запрещается - при идентификации дополнительных опасностей, требующих для снижения рисков дополнительных ресурсов и решения вышестоящего руководства.

Производство работ при неприемлемом (недопустимом) уровне рисков, а также без проведения оценки рисков всеми производителями работ запрещается [8].

Заключение и выводы

В ст. 209 Трудового кодекса Российской Федерации под профессиональным риском понимается вероятность причинения вреда здоровью в результате воздействия вредных и/или опасных производственных факторов при исполнении работником обязанностей по трудовому договору или в иных случаях, установленных настоящим Кодексом, другими федеральными законами [9]. Оценка и управление профессиональными рисками в настоящее время является составной частью Системы управления охраной труда. Без анализа и управления профессиональными рисками невозможно создать безопасные условия труда, снизить травматизм и уменьшить профессиональные заболевания [10].

Список литературы

1. Феоктистова О.Г., Наумова Т.В. Философские предпосылки правовой регламентации риска // Научный вестник МГТУ ГА, 2013, № 196, М., МГТУ ГА. С. 96-101.

2. Концепция приемлемого риска // Информационный ресурс по охране труда. [Электронный ресурс]. URL: http://ohrana-bgd.ru/bgdobsh/bgdobsh1_39.html (дата обращения: 17.01.2017).

3. Белов П.Г. Теоретические основы системной инженерии безопасности. Киев: КМУГА, 1997.

4. Феоктистова О.Г. Основы повышения эффективности управления системой экологической безопасности при техническом обслуживании и ремонте авиационной техники: монография. М.: МГТУ ГА, 2008. 314 с.

5. ГОСТ Р 12.0.230-2007 ССБТ. Общие требования к системе управления охраной труда в организации. Системы управления охраной труда. Общие требования [Электронный ресурс]. URL: www.consultant.ru (дата обращения: 08.01.2017).

6. ГОСТ Р 12.0.010-2009 ССБТ. Определение опасностей и оценка рисков [Электронный ресурс]. URL: www.consultant.ru (дата обращения: 08.01.2017).

7. РД 03-418-01 Методические указания по проведению анализа риска опасных производственных объектов [Электронный ресурс]. URL: www.consultant.ru (дата обращения: 08.01.2017).

8. Международный стандарт ОНБАБ 18001:2007. Система менеджмента профессиональной безопасности и здоровья [Электронный ресурс]. URL: www.www.cert-academry.org (дата обращения: 08.01.2017).

9. Трудовой кодекс Российской Федерации от 30.12.2001 N 197-ФЗ (ред. от 03.07.2016) (с изм. и доп., вступ. в силу с 01.01.2017) [Электронный ресурс]. URL: www.consultant.ru (дата обращения: 08.01.2017).

10. Феоктистова Т.Г., Феоктистова О.Г. Управление техносферной безопасностью: учебное пособие. М.: МГТУ ГА, 2014. 100 с.

Скачать ФинЭкАнализ

Попробовать ФинЭкАнализ